Revêtement par projection à arc électrique

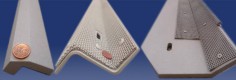

The glass industry uses thin coatings on float glass for their different properties such as anti-reflection, anti stain, protection...These coatings are deposited in vacuum equipement, often by PVD process. For some applications, the coatings accumulated in the reactor will tend to delaminate and fall on the glass.To prevent this phenomenon from happening, Cleanpart provides glass manufacturers with surface preparation and metallic coating on their reactor shielding , dramatically enhancing the adhesion of the deposits in the chambers and hence contributing to reduce significantly the defects on the float glass plates.

AVANTAGES

- Durée de vie du composant améliorée et coût de possession d'équipement réduit

- La projection par arc électrique fonctionne à basse température et permet ainsi de minimiser l'impact thermique sur vos composants et de prévenir toute déformation de la surface d'application

- La projection par arc électrique est également utilisée comme couche d'adhérence dans un environnement sous vide pour améliorer:

- la performance de l'équipement: en augmentant la durée moyenne entre chaque opération de maintenance préventive (Mean Time Between Preventive Maintenance)

- la qualité et les produits défectueux: en diminuant les niveaux de particules et contaminant sur les produits des clients

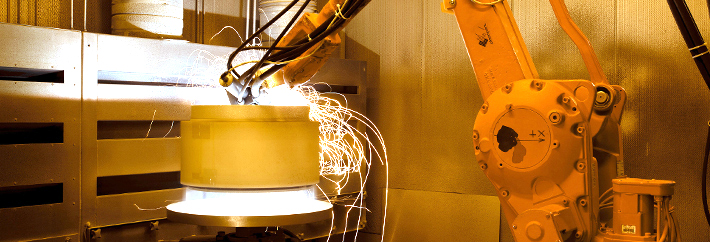

Les torches de projection par arc électrique sont robotisées afin d'assurer une reproductibilité maximale du processus. Nos équipes d'ingénieurs examinent votre cahier des charges avec attention afin de garantir un revêtement parfaitement adapté à vos applications.

CARACTÉRISTIQUES TECHNIQUES

- Solidité de liaison très élevée, jusqu'à 5 x 10⁷ Pa (50 MPa)

- Épaisseur : de 50 µm à 3000 µm

- Rugosité ajustable : de peu rugueux à extra rugueux, de 10 µm Ra jusqu' à 100 µm

- Ductilité élevée et faibles stress

- Haute densité et faible porosité, jusqu'à 1%

Principe : Le processus de projection à arc électrique double fil (Twin-Wire Arc Spray - TWAS) met en œuvre deux fils du matériau à pulvériser, une source de courant à haute tension (DC) et un flux de gaz d'atomisation. Les fils font office d'électrodes permettant de transmettre le courant électrique à l'intérieur du pistolet pulvérisateur. Les particules fondues générées par la fusion des fils sont projetées sur la surface préparée. Les températures de l'arc atteignent jusqu'à 5.000°K, faisant fondre presque n'importe quel matériau, tandis que la surface du composant reste à une température ambiante ou contrôlée.

Matériau projeté : seuls les matériaux conducteurs peuvent être pulvérisés en raison de la technologie utilisée. Les matériaux typiquement pulvérisés sont les alliages d'acier chromé, les alliages de nickel, les alliages d'acier inoxydable, le cuivre, le bronze, le laiton, l'aluminium et le zinc. Il est cependant possible de pulvériser des matériaux non-conducteurs mélangés à des métaux (par exemple, les cermets - combinaisons de céramique et de métal). Pour cela, les fils sont fabriqués en insérant les matériaux non-conducteurs (comme le carbone afin de produire des carbures) au cœur du fil conducteur. Il est ainsi possible de pulvériser des alliages de cermet, permettant ainsi d'améliorer la résistance à l'usure de la couche.

Propriétés des couches projetées : épaisseur, rugosité, porosité et pureté ajustables, adaptées sur mesure aux besoins du client par notre laboratoire interne.

Méthodologie : une fois que les spécifications ont été définies, nous mettons en œuvre la totalité de la procédure de revêtement, incluant l'usinage, la préparation de la surface, les contrôles et mesures, les analyses et les essais en série.