Lichtbogenspritzen

Vorteile

- Hohe Lebensdauer der Komponenten und verringerte Anlagenbetriebskosten.

- Beim Lichtborgenspritzen wird die Wärmeeinwirkung relativ niedrig gehalten und somit einer Verformung des Substrats vorgebeugt.

- Das Lichtbogenspritzen wird auch zu Herstellung von Haftschichten in Vakuumkammern eingesetzt, um

- die Haftung von Streuschichten zu verbessern

- die Partikelbildung und -Menge zu verringern und somit die Qualität und Defektdichte zu verbessern

- die Wartungsintervalle zu verlängern (Mean-time-between-preventive-maintenance)

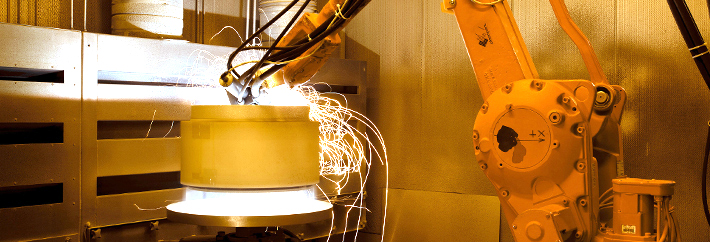

Unsere Lichtbogenspritzanlagen sind robotergesteuert und gewährleisten so eine maximale Genauigkeit und Reproduzierbarkeit des Verfahrens. Die vorgegebenen Spezifikationen und Anforderungen werden detailliert umgesetzt, um die jeweils perfekte Beschichtung für Ihre Anwendungen zu finden.

Technische Eigenschaften

- Sehr hohe Haftfestigkeit, bis zu 5 x 10⁷ Pa ( 50 MPa )

- Dicke: von 50 µm bis 3000 µm

- Einstellbare Rauheit: glatt bis sehr rau, 10 µm bis zu Ra = 100 µm

- Hohe Duktilität bei niedrigen inneren Spannungen

- Hohe Dichte bei niedriger Porosität bis hin zu 1 %

Prinzip: Beim Lichtbogenspritzen kommen zwei drahtförmige Spritzwerkstoffe, eine Stromquelle (Gleichstrom) und ein Treibgas zum Einsatz. Die Drähte dienen als Elektroden, zwischen denen ein Lichtbogen erzeugt wird. Die geschmolzenen Partikel, die durch das Schmelzen der Drähte entstehen, werden auf die vorbereiteten Oberflächen gespritzt. Der Lichtbogen kann eine Temperatur von bis zu 5.000 K erreichen, bei der alle zur Anwendung kommenden Materialien schmelzen, jedoch die Bauteiltemperatur 400 K nicht übersteigt.

Spritzwerkstoff: Aufgrund der Technologie können nur leitfähige Werkstoffe verwendet werden. Typische Spritzwerkstoffe sind Nickellegierungen, Edelstahllegierungen, Kupfer, Bronze, Messing, Aluminium und Zink. Es können jedoch auch nicht leitfähige Werkstoffe, die mit Metallen gemischt sind, gespritzt werden (zum Beispiel Cermet – Verbundwerkstoffe aus keramischen Werkstoffen und Metallen). Dafür werden Hohldrähte hergestellt, bei denen die nicht leitenden Materialien (z.B. Carbide) in den Hohlraum des leitfähigen Drahts eingeführt werden. So können Cermet-Legierungen gespritzt werden, welche eine Erhöhung der Verschleißfestigkeit der Schicht ermöglichen.

Eigenschaften der Spritzschichten: Einstellbare Dicken, Rauheit, Porosität und Reinheit; exakt auf die Anforderungen unserer Kunden zugeschnitten und durch unser internes Labor überprüft.

Vorgehensweise: Nachdem die erforderlichen Spezifikationen definiert sind, führt Cleanpart das gesamte Beschichtungsverfahren einschließlich Werkzeuganfertigung, Bauteil- und Oberflächenvorbereitung sowie laufende Analysen, Prüfungen und Messungen durch.